Le bras Panda est la V1 du bras Franka Research 3 (FR3), développé par le constructeur allemand FRANKA EMIKA.

L’article suivant est un retour sur une expérience menée par le centre de recherche INRIA Bordeaux – Sud-Ouest, partenaire de longue date de l’entreprise Génération Robots. Dans l’expérimentation décrite ci-dessous, les chercheurs de l’INRIA ont utilisé un bras collaboratif pour assister les menuisiers pendant l’usinage du bois, afin de réduire (voire éliminer) les risques d’accidents.

La publication qui a résultée de cette expérience a remporté le prix du meilleur papier 2020 dans la catégorie Automation lors de la conférence ICRA 2020. L’ICRA est une conférence internationale de la robotique et de l’automatisation. L’édition 2020 a rassemblé virtuellement (crise sanitaire oblige) plus de 4 000 chercheurs.

Ateliers de travail, keynotes, séances plénières ont permis aux participants d’échanger sur les nouvelles innovations en robotique, notamment dans le contexte de la lutte contre le coronavirus.

Assurer la sécurité des artisans grâce la robotique collaborative

Objectif : réduire (voir éliminer) le risque d’accidents des menuisiers lors de l’utilisation d’une scie circulaire sur table pendant les opérations de la découpe de planches.

Moyen : assister l’artisan d’un troisième bras, robotisé et autonome, dont la seule tâche est d’assurer sa sécurité.

La menuiserie, une activité à risque

Raison du choix de cette tâche : l’usinage du bois a été choisi comme tâche pilote dans ce projet en raison de son importance en menuiserie, mais aussi de la gravité des accidents qu’elle engendre.

L’IRIS-ST (Institut de Recherche et d’Innovation sur la Santé et la Sécurité au Travail) a ainsi recensé 5 118 accidents rencontrés par 61 764 charpentiers sur l’année 2016.

27% de ces accidents étaient liés à l’utilisation d’outils.

D’après une autre étude menée auprès de 1 200 apprentis charpentiers, 80% d’entre eux avaient déjà observé un accident sur leur lieu de travail (J. Hester et al.).

Réflexion sur la robotisation des tâches d’usinage du bois afin de réduire le risque d’accidents

Aujourd’hui, il existe des solutions automatisées industrielles pour de nombreuses tâches d’usinage comme la métallurgie ou la fabrication de composants électroniques. Cependant, ces solutions ne conviennent pas au travail du bois, qui requiert davantage de flexibilité, d’adaptabilité et de douceur.

Ces solutions sont également trop onéreuses pour les petites entreprises.

En ce sens, les robots collaboratifs se positionnent comme un outil intéressant : moins onéreux, flexibles, ils permettent également de conserver le savoir-faire des artisans.

Des solutions alternatives au bras robotique collaboratif ont également été envisagées pour assister les artisans travaillant le bois et améliorer leur sécurité. C’est le cas notamment d’un exosquelette, qui augmenterait la force de l’artisan, réduisant ainsi les risques d’accident dus à la fatigue ou à une poussée trop puissante.

Conduite de l’expérience sur l’usage d’un bras collaboratif dans la tâche de découpe de planches

Dans l’expérimentation décrite ci-dessous, le bras robotique utilisé est le robot Panda du constructeur allemand FRANKA EMIKA, distribué en France par Génération Robots.

Panda est un bras robotique d’excellente manufacture, doté de 7 degrés de liberté et compatible ROS.

Panda est doté de capteurs de couple au niveau de tous ses axes, ce qui lui confère une très grande compliance, une qualité recherchée dans ce cas précis.

Par ailleurs moins onéreux que d’autres bras collaboratifs similaires, ses spécifications techniques convenaient parfaitement à cette expérience.

Si vous êtes à la recherche d’un bras robotique pour votre projet, nous vous invitons à consulter notre article “Les critères à regarder avant l’achat d’un bras robotique”, qui vous aidera dans votre démarche.

La mission du bras robotique collaboratif

Les accidents d’usinage du bois surviennent principalement lorsque la lame de la scie rencontre un nœud dans le bois. Cela a pour conséquence un changement brutal des paramètres de poussée (vitesse ou orientation) qui surprend l’artisan.

Le bras collaboratif agira comme un garde-fou pour l’artisan. Ce dernier continuera à débiter ses planches en les faisant glisser sur la table en direction de la scie circulaire, mais son mouvement sera doublé par le bras robotique. Celui-ci sera en mesure de détecter immédiatement un changement de vitesse ou de direction de la planche, et ajustera aussitôt la force de la poussée en compensation.

Avec ce système, l’artisan ne devrait plus rencontrer de modification brutale de la vitesse de glissement de la planche, diminuant ainsi fortement le risque d’accident.

L’avantage de cette solution est que l’homme n’est pas remplacé par la machine, mais simplement assisté. L’artisan garde le contrôle de la coupe et reste en contact avec le matériau qu’il usine.

Etape 1 de l’expérimentation : création d’un modèle numérique

L’équipe de recherche a commencé par créer un modèle virtuel d’une scie circulaire montée sur une table, accompagné d’un opérateur humain. Ce modèle numérique a ensuite été implémenté dans MatLab.

Dans cette simulation, différents paramètres peuvent être modifiés, comme la force de poussée, l’épaisseur de la planche, la présence et l’emplacement de nœuds dans le bois, la vitesse de rotation de la scie…

A l’aide de ce modèle virtuel, les chercheurs ont pu lancer et étudier des simulations de scénarios potentiellement dangereux pour l’artisan, et qui peuvent être facteurs d’accident.

Ce modèle permet de générer de nombreuses simulations d’usinage, qu’elles soient optimales ou facteur d’accident.

Etape 2 de l’expérimentation : reproduction de la simulation dans la réalité

Construction de la maquette

Pour confirmer les observations faites grâce à la simulation sur l’impact d’une variation soudaine de la vitesse de la coupe, une expérience a été conçue par l’équipe.

Afin d’éviter tout accident inutile, l’équipe de l’INRIA Bordeaux – Sud-Ouest a jugé plus prudent de créer une fausse table de découpe composée d’un rail de guidage monté sur une table, le long duquel il est possible de faire glisser une planche. Un bras robotique Panda de FRANKA EMIKA vient compléter l’installation.

Un système de contrepoids placé sous la table permet de régler la vitesse de glissement de la planche, afin de reproduire celle d’une table de découpe.

Tests en réel

L’équipe de chercheurs a demandé à 3 personnes différentes de simuler une découpe de planche sur cette maquette. Chacune a réalisé 5 tests, qui ont été enregistrés et mesurés. Préalablement à ces tests, les 3 sujets ont pu effectuer quelques essais, afin de s’habituer à l’installation et aux mouvements à accomplir.

Au cours des différents tests, les chercheurs ont simulé des coupes dans des nœuds, entraînant un brusque changement de vitesse.

Lorsque ces simulations de passage dans un nœud se sont produit pour la dernière personne qui passait les tests, le bras Panda a appliqué une force verticale constante supplémentaire vers le bas de 50N (le critère d’exécution étant un taux de variation de la vitesse planaire supérieur à 20m/s2).

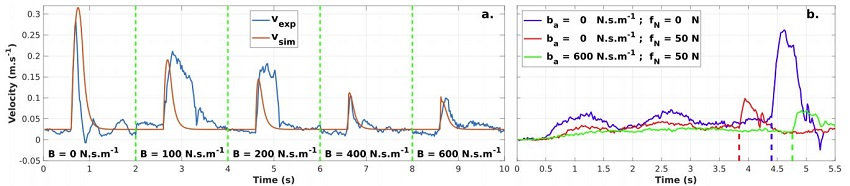

Les courbes ci-dessous représente les trois cas de figure induit par la simulation d’un nœud dans le bois :

- Cas 1 : aucune intervention du robot (courbe bleue)

- Cas 2 : le robot applique une force constante verticale (courbe rouge)

- Cas 3 : le robot applique une force constante verticale (freinage) et en même temps, une action d’amortissement maximum horizontal (courbe verte)

Conclusion de cet expérience

La comparaison et l’optimisation des cas de figure 2 et 3 (voir ci-dessus) devrait idéalement faire l’objet de recherches approfondies.

Ces résultats prometteurs nous révèlent que la simulation est un outil pouvant être utilisée pour concevoir des modélisations de contrôle avancées. Une amélioration du modèle virtuel serait intéressant, notamment afin de prendre en compte le savoir-faire et le niveau d’expertise du menuisier virtuel, qui sont des facteurs à ne pas négliger.

Dans l’ensemble, ces travaux montrent que les robots collaboratifs auraient toute leur place dans le secteur de l’artisanat, où il permettrait de belles avancées en matière de sécurité et prévention des accidents.

Consultez la publication de l’équipe de recherche ici : Securing Industrial Operators with Collaborative Robots: Simulation and Experimental Validation for a Carpentry task

Intégration de 4 robots mobiles omnidirectionnels avec des bras collaboratifs

L’assistance robotisée pour les tâches domestiques (notamment auprès des personnes âgées ou à mobilité réduite) est une problématique autour de laquelle de nombreux projets de recherche sont menés.

C’est dans ce contexte que l’université de Freiburg (Albert-Ludwigs-Universität Freiburg) nous a demandé de lui fournir 4 robots mobiles manipulateurs.

Téléchargez le guide d'utilisation Franka Emika